Формовка отверстий трением.

ТЕХНОЛОГИЯ CENTERDRILL

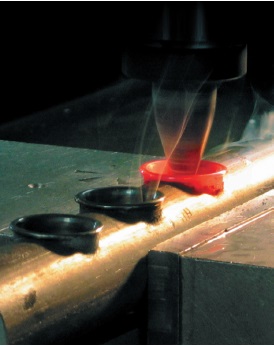

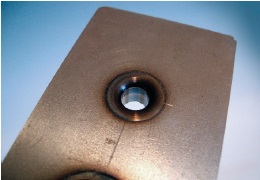

Процесс формовки основывается на разогреве материала под действием трения. Разогретый металл становится пластичным, что позволяет получать отверстия.

Эта операция используется для получения: резьбовых втулок; подшипниковых втулок; втулок под пайку; сквозных отверстий; сквозных отверстий с уплотненной кромкой для круглых профилей.

Процесс формовки основывается на разогреве материала под действием трения. Разогретый металл становится пластичным, что позволяет получать отверстия.

Эта операция используется для получения: резьбовых втулок; подшипниковых втулок; втулок под пайку; сквозных отверстий; сквозных отверстий с уплотненной кромкой для круглых профилей.

Благодаря Centerdrill дополнительные процессы, такие как упрочняющая сварка, использование заклепок или приваривание винтовой гайки к отверстию, теперь в прошлом.

Специальная геометрия Centerdrill и использование твердого сплава обеспечивают высокую стойкость инструмента - до нескольких тысяч операций.

|

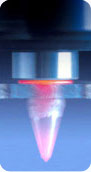

1. Пуансон Centerdrill располагается так, чтобы он касался поверхности материала, затем к нему прилагается высокое осевое усилие |

2. За счет давления подачи и скорости вращения пуансона возникает нагрев металла до температуры, достаточной для придания материалу пластичности (порядка 600 °С), после чего Centerdrill проникает в материал за считанные секунды. |

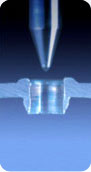

3. Пуансон вытесняет металл в горизонтальном и вертикальном направлениях, формируя втулку. Постепенно давление подачи уменьшается, а скорость подачи увеличивается по мере проникновения пуансона в металл. |

|

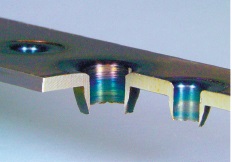

4.Материал, вытесненный против направления подачи,преобразуется в обрамляющий бортик в форме кольца. Это кольцо может быть срезано при использовании специального торцующего пуансона Centerdrill, который имеет режущую площадку на пояске. |

5. Втулка готова для формовки резьбы при помощи бесстружечного метчика Centertap. Формируемая при помощи холодной деформации резьба повышает твердость материала за счет наклепа.

|

6. В результате получается резьбовое соединение, способное выдерживать большой момент затягивания без сверления и последующего приваривания винтовой гайки.

|

Требование к оборудованию

Для выполнения процесса формовки отверстий трением нужен вертикально-сверлильный станок или станок с ЧПУ с достаточной скоростью вращения, мощностью двигателя и жестким шпинделем (ориентировочные данные см. в таблице).

Высокие тепловые колебания и радиальная нагрузка на карбидовый фасонный пуансон требуют правильной фиксации инструмента.

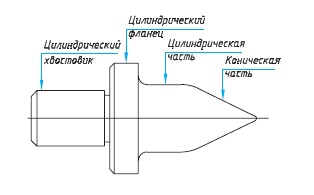

Для этого разработаны специальные цанговые патроны и двухконусные цанги. Цанговые патроны MC2 и MC3 предохраняют шпиндель от перегрева при помощи специального теплорассеивающего диска.

Для выполнения процесса формовки отверстий трением нужен вертикально-сверлильный станок или станок с ЧПУ с достаточной скоростью вращения, мощностью двигателя и жестким шпинделем (ориентировочные данные см. в таблице).

Высокие тепловые колебания и радиальная нагрузка на карбидовый фасонный пуансон требуют правильной фиксации инструмента.

Для этого разработаны специальные цанговые патроны и двухконусные цанги. Цанговые патроны MC2 и MC3 предохраняют шпиндель от перегрева при помощи специального теплорассеивающего диска.

Ориентировочные данные по частоте вращения шпинделя и мощности двигателя (для стали 45)*

| Размер резьбы | Диаметр пуансона**, мм | Формирование отверстия, об/мин | Мощность двигателя, кВт | Скорость вращения, об/мин |

|---|---|---|---|---|

| Метрическая резьба | ||||

| M3 | 2,7 | 3000 | 0,7 | 1500 |

| M4 | 3,7 | 2600 | 0,8 | 1100 |

| M5 | 4,5 | 2500 | 0,9 | 900 |

| M6 | 5,4 | 2400 | 1,1 | 800 |

| M8 | 7,3 | 2100 | 1,5 | 600 |

| M10 | 9,2 | 1800 | 1,7 | 380 |

| M12 | 10,9 | 1500 | 1,9 | 300 |

| M16 | 14,8 | 1400 | 2,4 | 200 |

| M20 | 18,7 | 1200 | 3,0 | 160 |

| Дюймовая резьба | ||||

| G1/8'' | 9,2 | 1800 | 1,7 | 380 |

| G1/4'' | 12,4 | 1600 | 2,1 | 280 |

| G3/8'' | 15,9 | 1400 | 2,6 | 200 |

| G1/2'' | 19,9 | 1200 | 3,2 | 140 |

| G3/4'' | 25,4 | 1000 | 3,8 | 100 |

| G1'' | 32,0 | 800 | 4,6 | 70 |

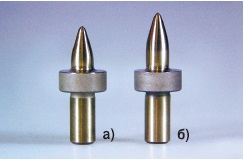

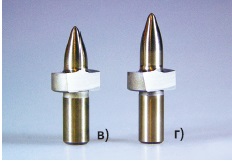

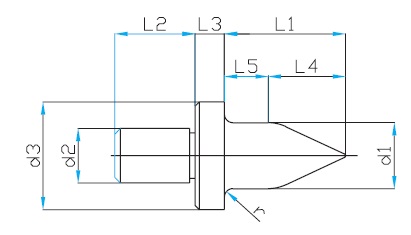

Стандартные типы пуансонов

|

|

|

|

|

а) короткий б) удлиненный |

в) короткий торцующий г) удлиненный торцующий |

Поверхность с обрамляющим кольцом | Поверхность после торцевания |

ПРЕИМУЩЕСТВА ПРОЦЕССА ФОРМОВКИ ТРЕНИЕМ

Практические преимущества:

- Высокая точность и повторяемость

- Меньший расход материала

- Не требуется смежный инструмент (например, матрица для пуансона), благодаря чему можно обрабатывать даже профили с труднодоступной внутренней поверхностью

- Возможность формовки трением в наклонном положении

- Повышенный момент затягивания для резьбы за счет наклепа при пластической деформации

- Повышение жесткости конструкций (например, за счет меньшего использования многократных соединений)

- Использование только одного основного материала, что позволяет избежать электрохимической коррозии

- Высокая допустимая нагрузка подшипниковых втулок

- Упрочнение материала

- Простая в изучении и доступная для начала работы новая технология

Экономические преимущества:

- Бесстружечный процесс формовки

- Не требуются соединительные элементы

- Процесс может быть автоматизирован

- Достаточно вертикально-сверлильного станка, не требуется покупать дополнительное оборудование

- Минимальное время установки

Экологические преимущества:

- Высокопрочные соединения могут быть произведены с помощью Centerdrill без использования дополнительных материалов. Основной материал остается без примесей и может быть легко использован повторно. Не требуется стружкоудаление

- Соединения Centerdrill – разъемные. Это дает существенные преимущества для последующего демонтажа в сравнении с другими процессами

Обрабатываемые материалы

При помощи формовки отверстий трением можно обрабатывать практически все тонкостенные металлы (кроме олова и цинка). В качестве примеров можно привести:

- стали подвергаемые сварке;

- нержавеющая сталь;

- алюминий;

- медь;

- латунь;

- бронза;

- магнитные материалы;

- специальные сплавы.

Выгодные комплекты

Выгодные комплекты

Циркулярные пилы

Циркулярные пилы

Фуговальные станки

Фуговальные станки

Ленточнопильные станки по дереву

Ленточнопильные станки по дереву

Рейсмусовые станки

Рейсмусовые станки

Шлифовальные станки

Шлифовальные станки

Токарные станки по дереву

Токарные станки по дереву

Фрезерные станки

Фрезерные станки

Пылесосы, стружкоотсосы

Пылесосы, стружкоотсосы

Фуговально-рейсмусовые станки

Фуговально-рейсмусовые станки

Форматно-раскроечные станки

Форматно-раскроечные станки

Долбежно-Пазовальные станки

Долбежно-Пазовальные станки

Брашировальные станки

Брашировальные станки

Торцовочные пилы

Торцовочные пилы

Лобзики электрические

Лобзики электрические

Комбинированные станки

Комбинированные станки

Сверлильные станки по дереву

Сверлильные станки по дереву

Кромкооблицовочные станки

Кромкооблицовочные станки

Устройства подачи

Устройства подачи

Режущий инструмент по дереву

Режущий инструмент по дереву

Системы фильтрации воздуха

Системы фильтрации воздуха

Аксессуары

Аксессуары

Журнал WOOD-МАСТЕР

Журнал WOOD-МАСТЕР

Клеи, масла, воски, лаки

Клеи, масла, воски, лаки

Выгодные комплекты

Выгодные комплекты

Ленточнопильные станки

Ленточнопильные станки

Сверлильные станки

Сверлильные станки

Фрезерно-сверлильные станки

Фрезерно-сверлильные станки

Фрезерные станки по металлу

Фрезерные станки по металлу

Токарные станки

Токарные станки

Режущий инструмент

Режущий инструмент

Сопутствующие товары

Сопутствующие товары

Точильные (заточные) станки

Точильные (заточные) станки

Труборезы и отрезные дисковые пилы

Труборезы и отрезные дисковые пилы

Шлифовальные станки

Шлифовальные станки

Плоскошлифовальные станки

Плоскошлифовальные станки

Долбежные станки

Долбежные станки

Фальцепрокатные станки

Фальцепрокатные станки

Рычажные ножницы по металлу

Рычажные ножницы по металлу

Трубогибы и Профилегибы

Трубогибы и Профилегибы

Прессы для металла

Прессы для металла

Зачистные станки

Зачистные станки

Магнитные сверлильные станки

Магнитные сверлильные станки

Цифровая индикация (DRO)

Цифровая индикация (DRO)

Вальцовочные станки

Вальцовочные станки

Гильотинные ножницы

Гильотинные ножницы

Зиговочные станки

Зиговочные станки

Листогибы

Листогибы

Комбинированные станки для обработки листа

Комбинированные станки для обработки листа

Станки для формовки металла

Станки для формовки металла

Станки для производства воздуховодов

Станки для производства воздуховодов

Угловысечные станки

Угловысечные станки

Разматыватели рулонов

Разматыватели рулонов

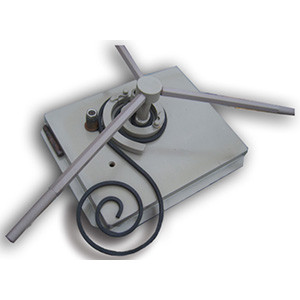

Кузнечное оборудование

Кузнечное оборудование

Роликовые опоры (Рольганги)

Роликовые опоры (Рольганги)

Фаскосниматели

Фаскосниматели

Станки для конусования труб

Станки для конусования труб

Тиски

Тиски

Струбцины и зажимы

Струбцины и зажимы

Измерительный инструмент

Измерительный инструмент

Степлеры

Степлеры

Зажимы

Зажимы

Резцы для токарных работ

Резцы для токарных работ

Стамески

Стамески

Резцы для ручной резки

Резцы для ручной резки

Верстаки

Верстаки

Средства индивидуальной защиты

Средства индивидуальной защиты

Губцевый инструмент

Губцевый инструмент

Кусачки, бокорезы

Кусачки, бокорезы

Наборы инструментов

Наборы инструментов

Инструмент для заточки

Инструмент для заточки

Ящики и сумки для инструмента

Ящики и сумки для инструмента

Молотки, киянки

Молотки, киянки

Ножовки

Ножовки

Кондукторы

Кондукторы

Гвоздодеры, монтировки

Гвоздодеры, монтировки

Приспособления для соединения

Приспособления для соединения

Газовое оборудование

Газовое оборудование

Кувалды и топоры

Кувалды и топоры

Напильники, надфили

Напильники, надфили

Рубанки

Рубанки

Отвертки

Отвертки

Биты

Биты

Прочее

Прочее

Ножницы по металлу ручные

Ножницы по металлу ручные

Ножи

Ножи

Шлифовальные системы DE-TERO

Шлифовальные системы DE-TERO

Шлифовальные ленты

Шлифовальные ленты

Шлифовальные круги на липучке

Шлифовальные круги на липучке

Шлифовальные втулки

Шлифовальные втулки

Шлифовальные диски на велкро-подложке

Шлифовальные диски на велкро-подложке

Токарные резцы по металлу

Токарные резцы по металлу

Концевые фрезы

Концевые фрезы

Насадные фрезы

Насадные фрезы

Сверла по дереву

Сверла по дереву

Сверла по металлу

Сверла по металлу

Фрезы по металлу

Фрезы по металлу

Присадочные сверла

Присадочные сверла

Корончатые сверла

Корончатые сверла

Наборы сверл, фрез и резцов

Наборы сверл, фрез и резцов

Приспособления и переходники

Приспособления и переходники

Сверла для электроинструмента

Сверла для электроинструмента

Сверла диаметром до 10 мм

Сверла диаметром до 10 мм

Резцы для ручной резки

Резцы для ручной резки

Кромочные фрезы

Кромочные фрезы

Конусные фрезы

Конусные фрезы

Смазочные шприцы

Смазочные шприцы

Шприцы перекачные

Шприцы перекачные

Расходомеры

Расходомеры

Насосы

Насосы

Масленки

Масленки

Нагнетатели смазки

Нагнетатели смазки

Запчасти, аксесуары

Запчасти, аксесуары

Весы

Весы

Рольганги (роликовые опоры)

Рольганги (роликовые опоры)

Каретки для тали, подвижные тип GT

Каретки для тали, подвижные тип GT

Тали электрические

Тали электрические

Электрокаретка тип WRT

Электрокаретка тип WRT

Тали стационарные тип SMHA

Тали стационарные тип SMHA

Тали рычажные

Тали рычажные

Лебедки

Лебедки

Принадлежности для грузоподъемного оборудования

Принадлежности для грузоподъемного оборудования

Домкраты гидравлические

Домкраты гидравлические

Каретка для тали тип PT (холостая)

Каретка для тали тип PT (холостая)

Фрезерные и пильные столы

Фрезерные и пильные столы

Оснастка для электроинструмента

Оснастка для электроинструмента

Пилы циркулярные и погружные

Пилы циркулярные и погружные

Дрели и Шуруповерты

Дрели и Шуруповерты

Пылесосы

Пылесосы

Шлифовальные машинки

Шлифовальные машинки

Полировальные машинки

Полировальные машинки

Фрезера

Фрезера

Рубанки

Рубанки

Перемешиватели

Перемешиватели

Зачистные фрезеры и шлифмашины

Зачистные фрезеры и шлифмашины

Лобзики

Лобзики

Дюбельные фрезеры DOMINO

Дюбельные фрезеры DOMINO

Многофункциональный инструмент

Многофункциональный инструмент

Кромкооблицовочные машины

Кромкооблицовочные машины

Организация рабочего места

Организация рабочего места

Угловые шлифовальные машины

Угловые шлифовальные машины

Пилы цепные

Пилы цепные

Стабилизаторы напряжения

Стабилизаторы напряжения

Электростанции

Электростанции

Фонари, лампы

Фонари, лампы

Клеевые пистолеты

Клеевые пистолеты

Концевые фрезы по дереву

Концевые фрезы по дереву

Насадные фрезы по дереву

Насадные фрезы по дереву

Фрезы по металлам

Фрезы по металлам

Наборы фрез

Наборы фрез

Кромочные фрезы

Кромочные фрезы

Конусные фрезы

Конусные фрезы

Компрессоры

Компрессоры

Шпилькозабиватели пневматические

Шпилькозабиватели пневматические

Принадлежности для пневмоинструмента

Принадлежности для пневмоинструмента

Расходные материалы для гвоздезабивного инструмента

Расходные материалы для гвоздезабивного инструмента

Скобозабивные пистолеты пневматические

Скобозабивные пистолеты пневматические

Гвоздезабивные пистолеты пневматические

Гвоздезабивные пистолеты пневматические